Tipos de montajes antivibratorios.

1.-El montaje antivibratorio (m.a.):

Como hemos comentado en artículos anteriores, el m.a., suspende elásticamente la máquina sobre la cimentación del suelo, garantizando que no se produzca una unión rígida entre ambas.

Cuando el equipo genera una vibración a una frecuencia determinada en el m.a., se ponen en juego cambios de energía cinética y potencial de forma que a cada ciclo, una parte de la energía vibratoria es consumida en forma de calor debido a la amortiguación interna que poseen todos los elementos elásticos en mayor o menor grado.

Los resultados que obtengamos dependerán inicialmente de las propiedades de que dotemos al montaje antivibratorio, ya que un diseño arbitrario puede empeorar la situación de partida, generando amplitudes aún mayores a riesgo de producir daños irreparables en la máquina y en las conexiones fijadas elásticamente a ella (resonancias).

2.- Tipos de montajes antivibratorios:

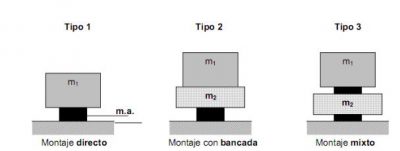

Tipo 1: El montaje directo se suele utilizar para pequeños equipos compactos de poco peso.

El montaje antivibratorio (ma).

Tipo 2: El montaje con bancada se caracteriza por añadir un lastre inercial de hormigón o bien de perfiles estructurales de acero. Es de suma utilidad para equipos formados por componentes o módulos diferenciados de montaje, como es el caso de climatizadores. También suele utilizarse en equipos que debidos a sus particulares necesidades de linealidad en la transmisión en el eje precisa de la mayor estabilidad posible. Un claro ejemplo son los grupos de presión.

Tipo 3: El último tipo de montaje se suele utilizar para grandes equipos que pesen más de 1000 Kg de carga puntual. Este tipo de montaje aunque es de dos grados de libertad y por tanto da dos frecuencias naturales su rendimiento es mejor que los tipos anteriores. La condición importante a cumplir en este tipo de montaje es que la relación de frecuencias naturales entre los dos montajes antivibratorios intercalados, ha de ser de 1 a 3 veces para imposibilitar la presencia de fenómenos de resonancia. En la mayoría de casos la primera batería de aislamiento (entre máquina y bancada) está constituida por aisladores metálicos de muelles y la segunda batería está formada mediante alfombrillas antivibratorias de caucho (PADS).

3.- El Antivibrador o soporte antivibratorio.

Es el componente fundamental del m.a. Se caracteriza por poseer dos funciones principales: la función aislante y la función amortiguadora. De la determinada proporción de ambas se diferenciará básicamente una familia de antivibradores de las otras.

La función aislante o “aislar” ,consiste en oponer resistencia a la propagación del movimiento oscilatorio producido por la fuerza de naturaleza periódica generada por la máquina.

En cambio, la función amortiguadora considera la transformación de la energía vibratoria incidente en calor, debido a la acción de fuerzas disipativas intrínsecas a los antivibradores.

Así el antivibrador que básicamente aísle en su 99% y apenas amortigüe, se denominará “aislador”, como es el caso de los antivibradores metálicos de muelles. Por el contrario los amortiguadores se caracterizan por que su función disipadora puede ser más del 90%

4.- Bancadas y suelos flotantes:

Se las puede considerar como otro elemento del montaje antivibratorio. La norma UNE 100-153/88 las denomina por los términos BA asignando así a las bancadas de perfiles normalizados de acero, y por BH las bancadas de hormigón reforzado con armadura y perfiles.

Las propiedades que confieren al montaje antivibratorio son entre otras:

- Baja el centro de gravedad y aumenta la estabilidad, especialmente diseñado para equipos con momento de inercia elevados, y en equipos que generan

amplitudes importantes en el arranque o parada.

- Disminuye la amplitud de la vibración por lo anteriormente mencionado.

- Mejora la uniformidad de la distribución de peso sobre los antivibradores.

- Reducción de efectos de fuerzas exteriores originados por vibraciones queprovienen del forjado (vibraciones pasivas).

Para los criterio de dimensionado la norma da unos criterios de dimensión aunque dependerá fundamentalmente del emplazamiento.

Hay que remarcar que las bancadas, contrariamente a lo que se cree, “no aíslan”, si nos que ayudan a aislar. Ello se debe a que el lastre adicional que proporciona al conjunto al montaje antivibratorio reduce los fenómenos de amplitud.

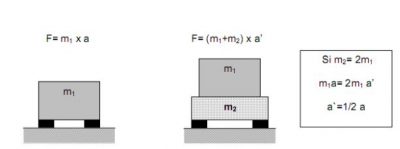

Tal como se muestra en el esquema siguiente, la fuerza periódica “F” que produce la máquina al funcionar, genera un valor determinado de amplitud que como es un desplazamiento lineal, podemos tratarla matemáticamente como una aceleración de amplitud “a”. Si posteriormente añadimos una masa complementaria m2, de igual peso de la máquina ,la aceleración de amplitud del sistema resultante será de la mitad de la inicial puesto que la fuerza periódica F es la misma.

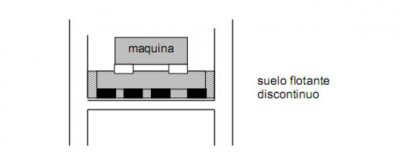

Las bancadas cuando son flotantes, suelen utilizarse más frecuentemente PADS de caucho frente a otros materiales ya casi en desuso, como es el corcho. Se suelen colocar a lo largo de la superficie de la bancada en forma intercalada a modo de damero. El material que se intercale de relleno puede ser tanto de naturaleza fibrosa, como fibra de vidrio de alta densidad o similar.

El corcho es un material que para las uerza ` instalaciones de climatización y en especial refrigeración ya no se recomienda puesto que, por un lado se descompone con el tiempo y por la humedad y, por otro, es idóneo para grandes compresiones y velocidad de giro en máquinas muy elevadas (>4000 rpm).

Los suelos flotantes se utilizan frecuentemente en instalaciones muy críticas, como por ejemplo estudios de radio, etc. Pueden reducir notablemente la transmisión de ruido estructural y aéreo a las zonas tanto inferior como adyacentes, debido a que al haber una masa adicional desacoplada del suelo principal.

Los materiales flexibles a seleccionar para la sustentación del suelo se han de regir predominantemente por que sean lo más resistentes a la transmisión del ruido, es decir, de que tengan la menor impedancia acústica posible (cuadro del apartado 2.2). Los materiales más utilizados son el caucho (PADS) para formar suelos flotantes discontinuos o bien láminas de polietileno flexibilizado o fibras sintéticas para suelos flotantes continuos.

Conclusión: Qué nos encontramos en realidad?

Hasta ahora hemos supuesto en todo momento que el suelo era infinitamente rígido por las condiciones de partida del modelo dado en apartados anteriores. Esta es, claro está, una situación idealizada, que rara vez o nunca se produce. Lo que nos encontramos muy frecuentemente es que el lugar asignado para la ubicación de las instalaciones y maquinaría no cumplen ciertos requisitos y especialmente con suelos que flexan. Bien es cierto que todos los suelos flexan, pero también unos más que otros debido, posiblemente, a que fueron construidos con otros fines muy diferentes a los actuales, motivados por cambios de propietarios, rehabilitaciones, ampliaciones, etc.

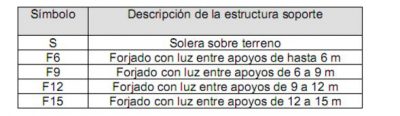

Por ello es sabido por muchos profesionales del sector que nunca dos instalaciones son idénticas aún con el mismo equipamiento. La norma UNE 100-153/88 a este fin, ha catalogado el tipo de forjado sobre el que se apoyará la máquina. De esta manera no solamente selecciona el antivibrador según el tipo de maquinaria sino además del tipo de estructura soporte existente.

Por tanto y retomando ahora lo comentado en el último párrafo del apartado 2.4, no solamente basta con seleccionar un montaje antivibratorio adecuado a las características del equipo (ya que de esta forma podemos evitar fenómenos de resonancia), si no que es tanto o más importante saber sobre que estructura soporte vamos a asentarla.

Suele suceder el caso, de encontrarse con instalaciones montadas y enfuncionamiento que aisladas correctamente mediante antivibradores, dar unos resultados muy alejados de los esperados e incluso en alguna ocasión amplificarse la vibración.

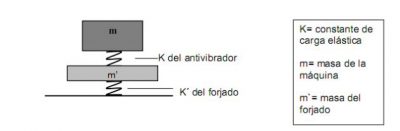

No olvidemos que un montaje en forjado flexible obedece a un modelo de suspensión elástica de dos grados de libertad y por tanto el sistema ya no posee una única frecuencia natural si no dos, por considerar la propia del forjado como si éste fuese también otra masa con su muelle acoplado, que resta rendimiento a la del montaje antivibratorio.

Cabe destacar la similitud dada con el tipo del montaje mixto del apartado 2.9 ,por ello poníamos como condición que la relación entre ambas frecuencias debía de ser de una a tres veces, precisamente para evitar acoplamientos o resonancias.

Autor: Rafael Torres del Castillo